10.電抗變流復合式相復勵交流發電機的分流變阻器發熱

電抗變流復合式相復勵發電機,把移相電抗器和變流器合為一體,既起移相電抗器作 用,又起變流器作用。其結構簡單,維護方便,造價低,節省材料,目前已推廣應用。但電 壓調整率和分流電流隨電抗變流器的氣隙變化較敏感。

(1)故障現象。電抗變流復合式相復勵交流發電機加額定負荷時,發電機端電壓嚴重下降,且分流變阻器發熱,嚴重時甚至發紅、燒壞。

(2)原因分析。分流變阻器發熱的主要原因是電抗、變流器氣隙變大,電抗變小,使分流變阻器的分流增大所致。氣隙增大的原因主要有氣隙墊片墊得太多,電抗變流器上軛鐵緊固螺栓因振動而松動。

(3)處理方法。減少氣隙墊片,或用木錘子將電抗變流器的上軛鐵往下敲打,再將緊固螺栓鎖緊,但要保證空載電壓達額定值。若分流變阻器仍發熱,則應改用較大功率的分流變 阻器。

11.有刷發電機或直流勵磁機電刷過熱

(1)故障現象。發電機帶額定負載時,電刷燙手或冒火花,其溫升超過允許值。

(2)原因分析

①電刷持續冒火花,導致電刷過熱。

②電刷壓力太大,摩擦力大,導致電刷發熱。

③電刷圓弧面研磨不好,電刷與集電環接觸工作面積太小,電刷電流密度超過規定值。

④電刷牌號不對。在發電機大修或更換電刷時,若新電刷的電導率比原配電刷低,承受 一樣大的電流時,新電刷的電流密度有可能超過規定值而過熱。

(3)處理方法

①電刷冒火花,應査出原因并予以排除。

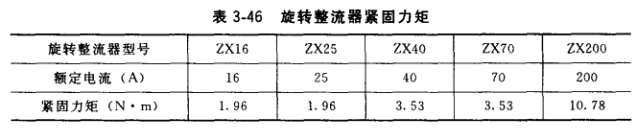

②用彈簧秤測量電刷壓力,測量方法是:沿著電刷中心線,用彈簧秤勾住刷握壓桿,提彈簧秤,刷握壓桿剛離開電刷時的彈簧秤指示值就是彈簧壓住電刷的壓力。若壓力不符合表3-46規定的數值,就必須調整刷握上的壓指位置,至壓力符合要求為止。

③對電刷圓弧面進行研磨,使接觸工作面積達到不小于電刷截面的75%。

④換新電刷時,其牌號應與原刷牌號相同。也可選用與原電刷工作電流密度、允許線速度相近似的其他牌號電刷。

12.直流勵磁機換向器過熱

(1)故障現象。在直流勵磁機額定負載時,換向器表面燙手,其溫升超過允許值。

(2)原因分析

①電刷由于冒火花、壓力太大、圓弧面研磨不好、牌號不對而過熱,把熱量傳給換向 器,使之過熱。

②電樞繞組短路,或相鄰換向片毛刺造成片間短路或換向器升高片相碰而短路,導致電樞繞組過熱的同時,換向器也過熱。

③電樞繞組引線太短,鑲入換向器升高片的部分太短,盡管焊接良好,但由于接觸面積 小,升高片處電流密度大,引起換向片過熱。

(3)處理方法

①針對引起電刷過熱的各種原因并加以排除。

②用匝間耐壓檢査儀或短路探測儀査找短路繞組和短路部位,對短路處進行修復,或更換短路的電樞繞組,再進行浸漆、烘干處理。若系換向器相鄰銅片及升高片相碰而短路,可用電工刀刮除相碰的銅毛刺或用起子推開相碰的升高片。

③焊上足夠長的引線,焊接處包扎絕緣,外套絕緣管。把引線端鑲入換向器升高片或換向片槽并焊牢,再進行浸漆、烘干處理。

13.電接點過熱

(1)故障現象。經常表現為導電螺栓連接處接點發熱;焊接處發熱,甚至脫焊、流錫; 接插件接點發熱;冷壓接頭處發熱。

(2)原因分析

①銅接頭導電面被絕緣漆封蓋或導電面搪錫后堆錫不平整,導致經螺栓連接后銅接頭處 接觸不良。

②導電螺栓截面太小,電流密度太大。

③導電件焊接不良,導電接插件接觸不良,冷壓接頭未壓緊。

(3)處理方法

①銅接頭導電面必須鍍錫(或搪錫),導電面必須平整。沒有鍍錫的表面應刮干凈,切不可被絕緣漆所覆蓋。

②導電螺栓截面應足夠,螺栓直徑D計算公式為 。

。

③導電件焊接應熔透,焊縫應圓滑。導電接插件一般只適用于電流10A以下的導電連 接,電流大的以焊接或螺栓連接為宜。冷壓接頭連接時必須用冷壓鉗壓緊。

14.有刷發電機的集電環過熱

(1)故障現象。有刷發電機處于額定轉速,發出額定電壓并帶有負載,運行十幾分鐘后 集電環發燙,電刷下有火花。

(2)原因分析

①電刷與集電環表面接觸嚴重不良,尤其是新裝的電刷未經弧面研磨,與集電環只一點 接觸或一條線接觸,發電機運行中電刷與集電環接觸處電流密度太大引起劇熱。

②電刷截面積不夠,或每個滑環上配置的電刷數不夠,使電流密度太大,引起集電環和電刷發熱。

③電刷壓力大,電刷與集電環間摩擦力大,導致集電環發熱。

(3)處理方法

①新電刷裝上時,均須用0號砂布沿集電環弧面磨削電刷,至電刷底面與集電環弧面完全吻合為止。

②每個滑環須配置的電刷個數,可按如下確定:根據發電機勵磁電流,由表3-46規定 的額定電流密度,選擇單個電刷截面尺寸及電刷個數。注意,選擇單個電刷截面尺寸時,只能按該截面積的70%且不超過表3-46規定的額定電流密度選定。

③按表3-46規定的電刷單位壓力,調整刷擁彈簧壓力。

15.用于調節勵磁電流的磁場變阻器發燙,有的甚至燒壞

(1)故障現象。發電機帶負荷運行一段時間后,磁場變阻器發燙,有的甚至發紅,電阻絲燒斷或觸頭燒壞。

(2)原因分析

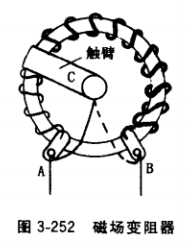

①接線錯誤。用于發電機的磁場變阻器的電阻線繞制方法有兩 種,一種是按電阻絲直徑粗細不同分段繞制,另一種是用同一直徑的電阻絲不分段繞制。前一種繞制方法節省材料,但接線時要特別 注意。如圖3-252所示,當觸頭C順時針方向旋轉時,接入電路的電 阻絲由細到粗,允許通過的電流也由小到大,所以磁場變阻器觸背 順時針方向旋轉電阻減小,電流增大。如果把觸頭C的引線接至B 端,如圖中虛線所示,則反時針旋轉方向變成電阻減小,電流增大。 此時,通入變阻器的電流越來越大,而接入電路部分的電阻絲卻越 來越細,因此造成過熱發燙,甚至燒斷。

②接觸不良致使接觸電阻增大,發熱嚴重。造成接觸不良的原因主要有接線螺釘松動、 觸頭壓力不夠、觸頭氧化或燒灼而凹凸不平。

(3)處理方法

①改正錯誤接線,確保當磁場變阻器觸臂往電流增大方向旋轉時,接入電路部分的電阻絲越來越粗。

②檢査磁場變阻器接線蜾釘有否松動,若有松動應擰緊,確保接觸良好。檢查觸頭壓力 并加以適當處理。被氧化或燒灼的觸頭應用砂紙磨,但不得破壞觸頭的表面形狀。

16.發電機停機過程中快速熔斷器熔斷或勵磁調節器的可控硅燒壞

(1)故障現象。機組停機時,轉速越來越低,但勵磁電壓和電流卻越來越大,快速熔斷器熔斷,有時甚至燒壞勵磁調節器的可控硅。

(2)原因分析。上述故障是由于停機時未先滅磁造成的。因為可控硅勵磁以發電機的端電壓變化來自動調節勵磁電流,將發電機端電壓維持在額定值上。機組停機時,由于轉速越 來越低,發電機頻率越來越低,將使發電機端電壓有下降趨勢,為了維持發電機端電壓不 變,只有不斷增加勵磁電流,對發電機進行強勵。由于發電機停機過程時間較長,所以自動 勵磁調節器不僅強勵電流大,而且時間長,因此,造成快速熔斷器熔斷或燒壞可控硅。

(3)處理方法

①在勵磁調節器中加入低頻保護環節,當頻率低于一定值時,使可控硅整流橋退出工作

或限制可控硅整流橋的輸出,以防止可控硅過流而燒壞。最有效方法是選用帶低頻保護環節的勵磁調節器。

②停機前先滅磁,為此可采用必要的電氣連鎖裝置。

17.滾動軸承過熱

(1)故障現象。發電機運行過程中,用溫度計測量滾動軸承外圈,溫度超過95℃,有 時軸承潤滑脂因過熱而流出,軸承噪聲加大,嚴重者軸承內外圈表面燒灼而被迫停機。

(2)原因分析

①軸承裝配不良。主要是軸承外環與軸承蓋軸向無間隙,發電機運轉時由于轉子發熱, 轉軸軸向膨脹,軸承內、外環軸向錯位卡住滾珠。發電機冷態時,軸未膨脹,軸承尚能輕松 旋轉,當發電機帶負荷工作時,就發生上述現象。

②軸承潤滑脂牌號不對。發電機使用環境條件不同,軸承采用的潤滑牌號也應不同。如 把滴點溫度低、不耐濕的潤滑脂用于濕熱地區使用的發電機,潤滑脂就會很快融化,使軸承潤滑惡化而發熱。用戶修理發電機時,容易發生這類故障。

③軸承和軸承室內潤滑脂裝得太滿,使軸承旋轉部分與潤滑脂之間產生較大的摩擦而產生熱量,一方面使軸承發熱,另一方面容易使潤滑脂融化,軸承潤滑惡化而更熱。

④軸承內環與轉軸配合太松,在發電機運轉中軸承內環與轉軸發生相對運動而劇烈摩擦,導致軸承劇熱。

⑤內燃機通過皮帶帶動發電機時,傳動皮帶張力過大,使軸承內外環單邊受力過大,滾珠(柱)運轉中發熱,同時也造成滾珠磨損,軸承噪聲加大,導致軸承更熱,并引起發電機振動。

(3)處理方法

①檢查軸承蓋止口軸向長度尺寸。圖3-253為某發電機軸 承剖面圖,圖中粗實線部分就是該軸承止口,其中尺寸4°-0.12 為止口軸向長度尺寸,公差值°-0.12為負偏差,不得用正偏差。 若超過偏差,會造成外軸承蓋頂住軸承外環端面,此時加工外軸承蓋止口長度較方便,使它裝配后與軸承外環的配合間隙符合要求。若沒有超過偏差,則須進一步檢查轉軸兩軸承擋間的 軸向距離及公差是否符合要求。

②清洗軸承和軸承蓋,按規定選購合適的潤滑脂裝入。

③在維護發電機軸承時,裝入軸承的潤滑脂數量必須為軸 承室容積的1/2?2/3,但軸承須裝滿潤滑脂。

④軸承內環與轉軸配合太松時,必須更換轉軸。由于軸承內環也有磨損,因此應同時換上同牌號的新軸承。

⑤調整傳動皮帶,使之張力不宜過大,但也必須防止張力 太小,以免皮帶打滑。